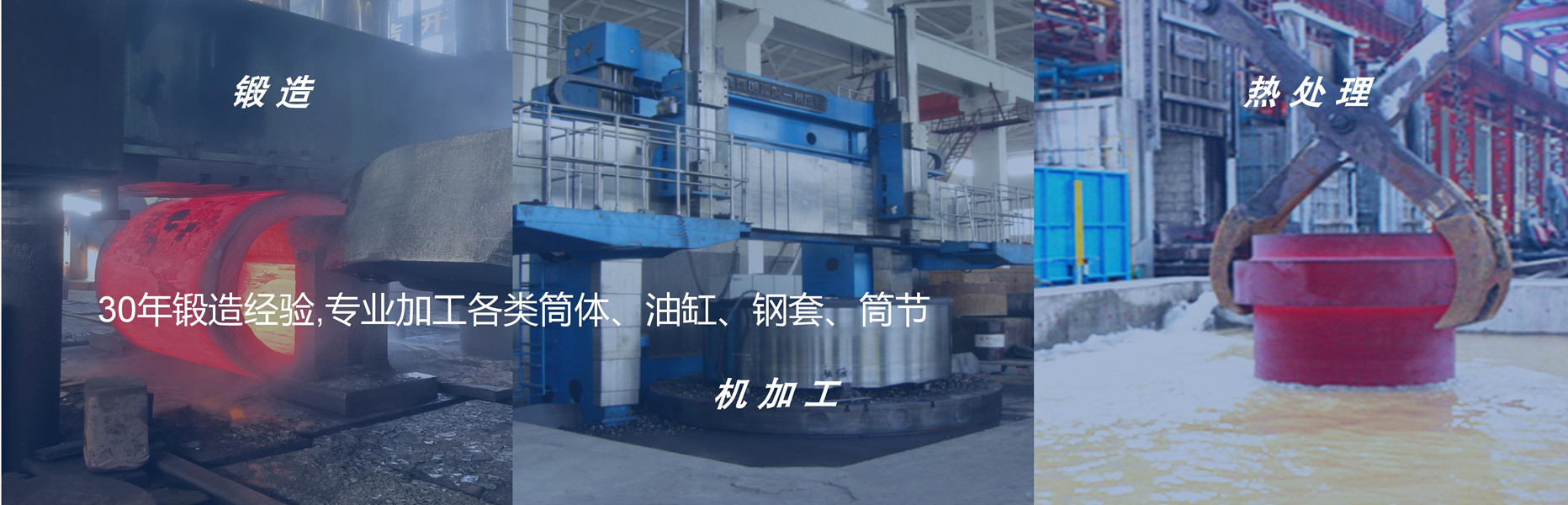

冶煉出質(zhì)出優(yōu)良的鋼液是生產(chǎn)質(zhì)優(yōu)良的大鍛件的基礎(chǔ)。我們目前大鍛件用鋼的冶煉主要采用堿平爐、酸性平爐和堿性電爐,而且減性電爐的應(yīng)用也開始逐步增加。我們公司是有多年鍛造經(jīng)驗(yàn)的鍛造廠家,主要生產(chǎn)各種材質(zhì)的鍛件,在用鋼方面做了很深的研究,以下是用鋼的冶煉方法。

一、堿性平爐法

爐底和堤坡用堿性耐火材料如鎂磚,鋁鎂磚、鎂砂和白云石等砌成的平爐稱為堿性平爐。 這種以堿性爐渣來(lái)煉鋼的平爐,其特點(diǎn)如下:

(1)因?yàn)椴捎脺p性渣,可以大量除去琉、磷,因而煉鋼原料不象酸性平爐法那樣嚴(yán)格控制。這是這種方法的***大優(yōu)點(diǎn)。

(2)爐渣減度的提髙,雖然有利于除去硫、磷,但是,氫在鋼中的溶解度和擴(kuò)敢能力卻隨之增大,因而鋼中的氫含量較酸性平爐為高,一般堿性平爐鋼液中含氫量為6~8ppm.

(3)堿性平爐鋼中的非金屬夾雜物主要是氧化物和硫化物。硫化物夾雜會(huì)給鋼造成熱脆性,本身有一定塑性,經(jīng)壓力加工后,沿金屬的主要變形方向呈條狀分布。使鍛件的橫向 或切向性能降低,提高鍛件的各向異性。

二、酸性平妒法

爐底和提坡用酸性酎火材料如硅磚,石英砂等砌筑成的平爐稱酸性平爐,在冶煉中采用敢性渣搡作。其特點(diǎn)如下: .

(1)因?yàn)槭遣捎盟嵝誀t潦,冶煉過(guò)程中不能除去爐料中的硫、磷。因此,必須選用硫、 磷含量在成品鋼要求含量以下的原材料,當(dāng)然,這將使鋼的成本提髙。

(2)酸性爐渣中SiOa是過(guò)飽和的,自由Feo的濃度很低。在熔煉末期,熔池溫度升 髙時(shí),熔池中的鐵能使渣中硅產(chǎn)生還原,使鋼液很好地自動(dòng)脫氧。因此,精煉末期可以不加或少加硅鐵、錳鐵和鋁等脫氧劑脫氧,生成的脫氧產(chǎn)物也就很少,而這種脫氧產(chǎn)物是鋼中非 金屬夾雜物的主要來(lái)源,所以酸性平爐鋼中非金厲夾雜物較少,純凈度髙。

(3)氫在酸性爐渣中的溶解度和滲透能力較小,爐渣對(duì)鋼液起著保護(hù)作用,因此,鋼 液中的含氫量較其他方法冶煉的鋼液為低,一舨為4?6ppm,所以酸性平爐鋼的白點(diǎn)敏 感性較小。

(4)殘存于鋼液中的非金屬夾雜物不僅數(shù)量較少且主要是不易變形的硅酸鹽類夾雜 物,在鋼中多呈球狀分布,所以,酸性平爐鋼同堿性平爐鋼比較,塑性指標(biāo)較好,各向性能 比較均勻。

酸性平爐冶煉法按照對(duì)熔煉后期硅的還原程度不同,可分為兩種操作方法

硅還原法。此法的特點(diǎn)是使硅充分還原,使鋼液中的硅含量達(dá)到0.2%以上。因此, 鋼液可以充分自動(dòng)脫氧,不需要再加脫氧劑。這樣煉出來(lái)的鋼,夾雜物極少,而且出鋼溫度容易控制,因而成品鋼的質(zhì)量一般較高。但是,熔煉時(shí)間較長(zhǎng),爐底容易損壞。

(2)限制硅還原法。精煉時(shí)用分批加入礦石法,限制爐渣中硅的還原,使出鋼前鋼液 中的硅含量限制在0.17%以下。其目的是加速碳的氧化,縮短熔煉時(shí)間。同時(shí),沸騰狀況比硅還原法更為強(qiáng)烈充分,更有利于脫氣。但是,出鋼前,需要加入一定量的脫氧劑使鋼液補(bǔ)充脫氧。此外,出鋼溫度不易控制,這些都不利于鋼液質(zhì)量的提高。在我國(guó)大鍛件生產(chǎn)中,硅還原法和限制硅還原法都經(jīng)常采用,主要根據(jù)爐體情況和所煉鋼種來(lái)決定。一般來(lái)說(shuō),為了保證鋼液質(zhì)量,盡量采用硅還原法。

三、堿性電爐法

堿性電爐的冶煉原理和械性平爐相同,不同的是采用高溫電弧加熱,冶煉過(guò)程不象平爐那樣,受爐氣的限制。堿性電爐法分為氧化法(國(guó)外通稱為雙渣法)和不氧化法(返回法)。 氧化法與不氧化法不同之點(diǎn)是在熔化期后,還原期前有一個(gè)加鐵礦石使熔池激烈氧化沸騰的氧化期。堿性電爐法的特點(diǎn)是:

(1)在冶煉過(guò)程后期,可以在爐內(nèi)人為地造成還原性氣氛,這種氣氛有利于還原期中脫氧、去硫和合金化等操作的順利進(jìn)行。

(2)在還原期可以造白渣或電石渣進(jìn)行擴(kuò)散脫氧。擴(kuò)散脫氧不產(chǎn)生殘留于鋼液中的脫氧產(chǎn)物,從而提髙了鋼液的純凈度。

(3)可以***大限度除去硫和磷。從冶金原理可知,去硫的條件是:爐渣堿度高,熔池溫度高,渣中Feo少和渣量足夠大。而堿性電爐還原期的白渣和電石渣誠(chéng)度為3.0?5.5, Feo含量可低到1%,而械性平爐渣的堿度為2.0?2.3,F(xiàn)eo含量為8?10%。所以一般堿性平爐脫琉***多為50% (不造新渣),而堿性電爐的脫硫能力則大得多。同時(shí),如果采用氧化法 的雙渣操作,則可以在除磷條件非常好的氧化期將鋼液中的磷充分除掉,并將氧化渣扒凈, 使還原期不致回所以械性電爐可以將硫、磷含量降低到0.015%以下,有些降低到0.01%.

(4)鋼液的含氯量由于堿性爐渣的緣故,仍然高于酸性平爐,一般為5?7PPMD3d 大型鋼錠一般由兩臺(tái)以上爐子配爐澆注,因?yàn)椴捎靡慌_(tái)爐子熔煉澆注時(shí),一方面,不必要地增大單爐容量,另外一方面,一包澆注,澆注時(shí)間長(zhǎng),耐火材料不易抵抗長(zhǎng)時(shí)間澆注的 授蝕沖刷,同時(shí)溫降也增大。多爐合澆時(shí),則各爐的出鋼溫度和時(shí)間可便于調(diào)節(jié)。從這點(diǎn)來(lái)看,酸性平爐能夠待爐好幾個(gè)小時(shí),出鋼溫度容易控制,而堿性平爐則能獲得較離時(shí)出鋼溫度,堿性電爐則兼有這些優(yōu)點(diǎn)。

全國(guó)免費(fèi)客服電話

13293500000

全國(guó)免費(fèi)客服電話

13293500000